La compagnie ferroviaire cherche à réduire les coûts colossaux de la surveillance de ses 28.000 kilomètres de rails et quelque 33.000 kilomètres de caténaires.

On le sait, l’état du réseau de la SNCF est inquiétant. Si le groupe a obtenu qu’un objectif de 1,5 milliard d’euros supplémentaires par an affecté au réseau dès 2028 soit inscrit dans la loi (encore faut-il définir les sources de financements), il cherche depuis des années à réduire les coûts colossaux de la surveillance de son réseau. SNCF Réseau, l’entité en charge de la maintenance du réseau, s’appuie sur l’innovation pour déployer des solutions permettant d’être efficace dans cette surveillance, plus rapide, tout en faisant des économies.

Ce réseau présente deux principaux points de fragilité: les caténaires, ces câbles suspendus qui alimentent en électricité via un pantographe, la majorité des trains, à des vitesses dépassant parfois les 300 km/h, et les voies (rails, traverses, ballast) en elles-mêmes. Le défi est immense pour surveiller plus de 33.000 kilomètres de caténaires dont certaines datent des années 1950 et qui sont sensibles au réchauffement climatique. Evidemment, quand une de ces caténaires rompt ou est arrachée, plus aucun train ne peut circuler (sauf le prochain TGV M qui disposera d’une batterie de secours).

Le vieillissement de ces caténaires « entraine en moyenne 16 incidents par an, sur les 400 liés aux caténaires, ce qui oblige le groupe SNCF à en renouveler 400 kilomètres chaque année », explique le groupe.

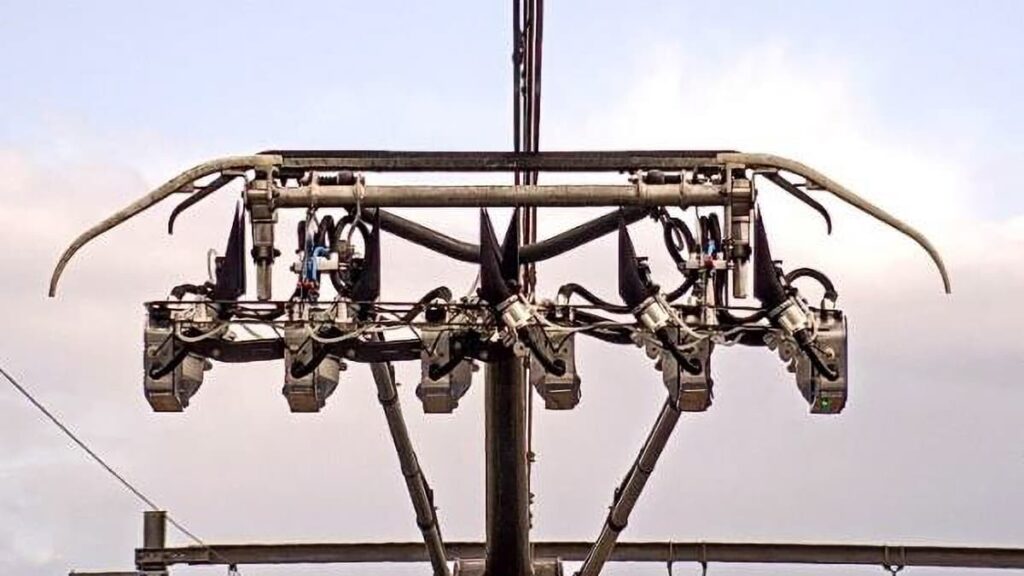

Le pantographe d’un train au contact de la caténaire © SNCF Réseau

Cette surveillance a longtemps été réalisée par 17 engins spécialisés « équipés de systèmes de mesure combinant des techniques comme la profiloptique et l’ombroscopie » circulant très lentement, entre 5 et 15 km/h, « et ne pouvant pas être insérés dans le trafic commercial, ce qui entraînait de grosses contraintes logistiques mais également des délais pouvant atteindre cinq ans entre deux passages sur une même ligne », explique Chantal Labadie, cheffe de projets outils de mesure pour SNCF Réseau.

Table des matières

6.000 images par seconde

L’entreprise a bien cherché des solutions innovantes et plus efficientes. En vain. Elle a alors décidé de développer sa propre technologie pour pouvoir évaluer l’abrasion des fils à des vitesses beaucoup plus élevées. C’est le projet Camescat, initié en 2015 et qui est depuis février dernier entré en préproduction. La solution est basée sur l’utilisation de lasers. Installée sur un matériel roulant, « elle repose sur la profilométrie en combinant deux lasers capables d’évaluer au demi-millimètre près l’épaisseur d’un fil, en produisant jusqu’à 6.000 images par seconde, à des vitesses pouvant atteindre les 120 km/h ».

« Ce nouveau dispositif regroupe 150 composants, issus de 40 fournisseurs, et embarque 20 kilogrammes de matériel sur la tête d’un pantographe modifié. Nous avons également travaillé sur le réseau informatique, pour récupérer ces giga octets de données dans des baies informatiques, dans les trains, ainsi que sur leur transfert dans le cloud SNCF, à destination des équipes chargées de les analyser », poursuit la responsable.

Schéma de fonctionnement du système Camescat © SNCF Réseau

Le gain par rapport à l’ancienne approche est évident puisque les mesures peuvent se faire à 120 km/h. De quoi couvrir des lignes à grande vitesse en une seule nuit. L’arrivée prévue d’un deuxième dispositif dès 2027 devrait nous permettre de mesurer chaque année la très grande majorité des 33.500 kilomètres de caténaires du réseau se félicite Chantal Labadie. Surtout, le système permet d’identifier très précisément les portions à réparer. Le tout dans un contexte d’envolée des cours du cuivre, le métal à l’origine des caténaires qui fait l’objet de beaucoup de vols à la SNCF.

Cette précision « permettra d’optimiser notre consommation de cuivre en ne remplaçant que les sections ayant réellement subi une forte abrasion ». Et donc de multiplier les économies.

Engin ferroviaire autonome

Côté voies, la vérification des lignes à grande vitesse est historiquement assurée par des TGV à vide qui effectuent cette mission au petit matin avant la circulation des premiers trains commerciaux.

« Une opération essentielle mais qui présente certains inconvénients: ces marches de reconnaissance doivent être réalisées avant le début des circulations à vitesse maximale sur LGV. Ces opérations ont un coût non négligeable en termes financier et énergétique », explique SNCF Réseau.

Le gestionnaire devrait prochainement remplacer ces marches à vide par le système MARS LGV pour « Mobiles Autonomes de Reconnaissance en Sécurité ». Comme le montre la vidéo ci-dessous, MARS est un véhicule autonome ressemblant à un train, embarquant une série de capteurs (caméras, radar, Lidar…) et pilotable à distance par un opérateur.

« Ces mobiles effectueront une analyse fine et instantanée du réseau ferré national, grâce à une série de capteurs embarqués. Alimentés par des batteries de nouvelle génération, ils parcourront l’ensemble du réseau et transmettront instantanément les informations nécessaires aux équipes de supervision », explique SNCF Réseau.

« Ils seront capables de détecter les obstacles sur les voies, les anomalies dans l’environnement des LGV et d’identifier rapidement les zones nécessitant une intervention. »

Plus de TGV disponibles pour les voyageurs

Le gestionnaire met en avant les bénéfices d’une telle solution: « une consommation énergétique divisée par 20 et une conception ‘verte’ du mobile avec une solution bas-carbone, l’intégration de technologies innovantes (qui) pourrait ouvrir la voie à d’autres domaines de l’exploitation ferroviaire et une augmentation du niveau de sécurité ferroviaire et des coûts de réalisation de la reconnaissance divisés par trois ».

Par ailleurs, cela libérerait des conducteurs et du matériel pour le service commercial alors que SNCF Voyageurs souffre d’un parc de TGV sous dimensionné face à la demande, tandis que les nouveaux TGV M se font toujours attendre. Les rames qui effectuent la surveillance des voies effectuent environ 20 circulations par jour. Le projet commence juste son développement. La fabrication du prototype est programmée pour 2027, les essais et tests pour 2028-2029 et la validation mi-2029 pour une exploitation en 2030.

Olivier Chicheportiche Journaliste BFM Business

No comment yet, add your voice below!